পুনর্নবীকরণযোগ্য শক্তির জনপ্রিয়করণের সাথে, বায়োমাস পেলেটগুলি শিল্প বয়লার, বাড়ির গরম এবং অন্যান্য ক্ষেত্রে পরিষ্কার জ্বালানী হিসাবে ব্যাপকভাবে ব্যবহৃত হয়। পেলেট উৎপাদনের প্রক্রিয়ায়, ছাঁচে আটকে যাওয়ার সমস্যা প্রায়শই ঘটে, যা শুধুমাত্র উৎপাদন ক্ষমতাকে প্রভাবিত করে না, তবে সরঞ্জামের ক্ষতি, শক্তি খরচ বৃদ্ধি এবং এমনকি বন্ধও হতে পারে। কারণ হল যে ছাঁচ আটকানো একটি একক কারণের কারণে হয় না, তবে কাঁচামাল, আর্দ্রতা, ছাঁচের নকশা, অপারেটিং প্যারামিটার এবং অন্যান্য দিকগুলির সম্মিলিত প্রভাবের ফলাফল।

1. কাঁচামালের সমস্যাগুলি আটকে যাওয়ার মূল কারণ

এর প্রধান কাঁচামাল বায়োমাস ছুরি মারা গাছের বর্জ্য যেমন করাত, খড়, ধানের খোসা এবং তালের খোসার অন্তর্ভুক্ত। অপরিষ্কার বিষয়বস্তু, ফাইবার গঠন এবং কাঁচামালের পেষণকারী কণার আকার সরাসরি পেলেট চাপার মসৃণতাকে প্রভাবিত করবে।

খুব বেশি অমেধ্য বা খুব বড় কণা ছাঁচ চ্যানেলে বাধা তৈরি করা সহজ;

উচ্চ বালির সামগ্রী বা ধাতুর টুকরোগুলির সাথে মিশ্রিত ছাঁচের অস্বাভাবিক পরিধানের কারণ হবে;

অসম ফাইবারের দৈর্ঘ্য কাঁচামালের জন্য চাপের সময় ক্রমাগত ছাঁচ চ্যানেলের মধ্য দিয়ে যাওয়া কঠিন করে তোলে।

সমাধান পরামর্শ:

অমেধ্য ফিল্টার করার জন্য একটি মাল্টি-স্টেজ স্ক্রীনিং সিস্টেম ব্যবহার করুন;

2-6 মিমি মধ্যে নিষ্পেষণ কণা আকার নিয়ন্ত্রণ;

বিভিন্ন কাঁচামালের মিশ্র ব্যবহার ছাঁচনির্মাণের স্থায়িত্ব উন্নত করতে পারে।

2. আর্দ্রতা নিয়ন্ত্রণ মসৃণ টিপে চাবিকাঠি

আর্দ্রতা কণা গঠনের জন্য "লুব্রিকেন্ট"। খুব বেশি বা খুব কম হলে ছাঁচ আটকে যাবে।

যখন আর্দ্রতা খুব বেশি হয় (>15%), কাঁচামালগুলি ছাঁচে আনুগত্য তৈরি করা সহজ, শীতল হওয়া ধীর, এবং ছিদ্র আটকে যাওয়ার সম্ভাবনা বেশি;

যখন আর্দ্রতা খুব কম হয় (<8%), কম্প্রেশন ছাঁচনির্মাণ করা কঠিন, ফলে প্রচুর ধুলো হয় এবং কণার সহজে ক্র্যাকিং হয়, যা মোল্ড আউটলেটকে ব্লক করে।

সমাধান পরামর্শ:

10%-12% এর মধ্যে কাঁচামালের আর্দ্রতা নিয়ন্ত্রণ করুন;

একটি প্রাক-শুকানোর সিস্টেম ইনস্টল করুন, বিশেষ করে একটি উচ্চ আর্দ্রতা পরিবেশে;

ফিড আর্দ্রতা ওঠানামা রিয়েল-টাইম সনাক্তকরণ, ফিড গতি এবং চাপ চাকা চাপ সঠিক সমন্বয়.

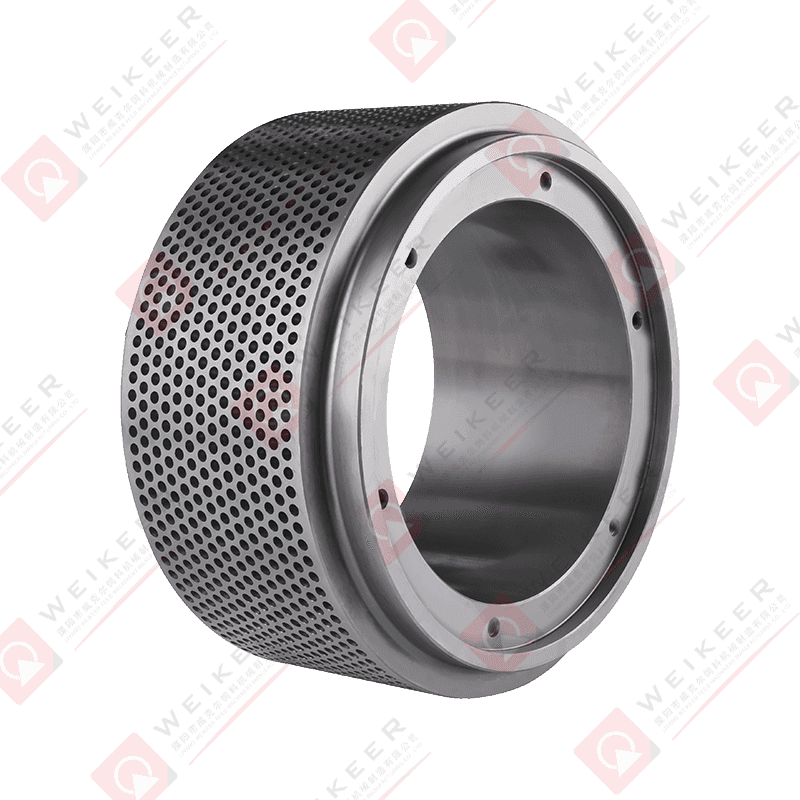

3. ছাঁচ নকশা গঠন উপাদান স্রাব দক্ষতা প্রভাবিত করে

ছাঁচের ছিদ্র, কম্প্রেশন অনুপাত এবং চ্যানেলের দৈর্ঘ্যের মতো পরামিতিগুলি কণা গঠন এবং স্রাবের ক্ষেত্রে একটি নিষ্পত্তিমূলক ভূমিকা পালন করে।

অযৌক্তিক কম্প্রেশন অনুপাত নকশা (যেমন খুব বেশি) উপাদান প্রতিরোধের বৃদ্ধি এবং clogging কারণ হবে;

ছাঁচের গর্তের সংখ্যা ঘনত্ব খুব বেশি, তাপ নষ্ট করা সহজ নয়, এবং কাঁচামালগুলি তাপ করা সহজ এবং ছিদ্রে লেগে থাকা;

ছাঁচের উপাদান যথেষ্ট শক্ত নয় এবং চ্যানেলের পরিধান এবং বিকৃতিও স্রাবের মসৃণতাকে প্রভাবিত করবে।

সমাধান পরামর্শ:

কাঁচামালের বৈশিষ্ট্য অনুসারে একটি উপযুক্ত সংকোচন অনুপাত চয়ন করুন (সাধারণত 1:4 এবং 1:6 এর মধ্যে);

ছাঁচের কাজের তাপমাত্রা স্বাভাবিক সীমার মধ্যে রাখতে কুলিং সিস্টেমটিকে অপ্টিমাইজ করুন;

ছাঁচের গর্তটি বিকৃত বা কার্বনাইজড কিনা তা নিয়মিত পরীক্ষা করুন এবং সময়মতো এটি প্রতিস্থাপন করুন বা পরিষ্কার করুন।

IV অপারেশন প্যারামিটার এবং রক্ষণাবেক্ষণ প্রক্রিয়া উপেক্ষা করা যাবে না

উপরের প্রযুক্তিগত কারণগুলি ছাড়াও, অপারেটরের কমিশনিং এবং সরঞ্জামগুলির দৈনিক রক্ষণাবেক্ষণও একটি নিষ্পত্তিমূলক ভূমিকা পালন করে।

অপারেশন পরামর্শ:

"ক্রাশিং" এড়াতে প্রেসিং হুইল এবং ছাঁচের মধ্যে একটি উপযুক্ত ফাঁক বজায় রাখুন;

বাধ্যতামূলক অপারেশন দ্বারা সৃষ্ট বৃহত্তর ক্ষয়ক্ষতি এড়াতে বাধার সম্মুখীন হলে সময়মতো মেশিনটি বন্ধ করুন;

প্রতি শিফটে ছাঁচের পৃষ্ঠটি পরিষ্কার করুন এবং নিয়মিতভাবে রক্ষণাবেক্ষণের ক্রিয়াকলাপ যেমন ডিকার্বনাইজেশন এবং সরঞ্জামে তৈলাক্তকরণ করুন।

বায়োমাস পেলেট ছাঁচ ব্লক করা একটি ব্যাপক সমস্যা যা কেবলমাত্র একটি কারণের জন্য দায়ী করা যায় না। শুধুমাত্র কাঁচামাল স্ক্রীনিং, আর্দ্রতা নিয়ন্ত্রণ, ছাঁচের নকশা এবং অপারেশন এবং রক্ষণাবেক্ষণের মতো একাধিক দিক থেকে শুরু করে এবং একটি পদ্ধতিগত উত্পাদন ব্যবস্থাপনা প্রক্রিয়া গঠন করে, আমরা কার্যকরভাবে ছাঁচের বাধা কমাতে পারি এবং পেলেট উৎপাদনের স্থিতিশীলতা এবং অর্থনীতির উন্নতি করতে পারি।

中文简体

中文简体