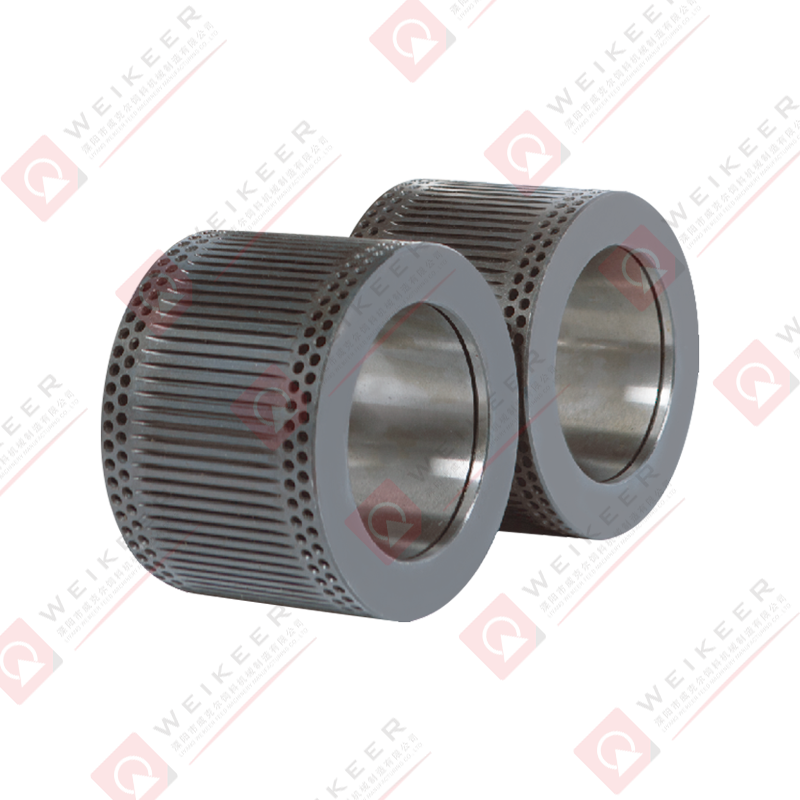

এর নকশা a পেলেট মিল স্ক্রু টাইপ স্টেইনলেস স্টীল ডাই পেলেটাইজিং প্রক্রিয়ার দক্ষতা এবং গুণমান বাড়ানোর জন্য অত্যন্ত গুরুত্বপূর্ণ। একটি ভালভাবে তৈরি ডাই পেলেট মিলের কার্যকারিতাকে উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে, থ্রুপুট উন্নত করতে, শক্তি খরচ এবং ছুরিগুলির সামগ্রিক গুণমানকে প্রভাবিত করতে পারে। পেলেটাইজিং প্রক্রিয়াটি অপ্টিমাইজ করার জন্য, স্ক্রু টাইপ স্টেইনলেস স্টিল ডাই ডিজাইনের সময় বেশ কয়েকটি মূল বিষয় বিবেচনা করতে হবে।

Pelletizing এ ডাই এর ভূমিকা বোঝা

পেলেটাইজিং প্রক্রিয়ার মধ্যে কাঁচামালগুলিকে অভিন্ন পেলেটগুলিতে সংকুচিত করা জড়িত, সাধারণত তাপ এবং চাপ ব্যবহার করে। ডাই এই প্রক্রিয়ায় একটি কেন্দ্রীয় ভূমিকা পালন করে, কারণ এটি উপাদানকে আকৃতি দেওয়ার জন্য এবং ছুরিগুলির সঠিক ঘনত্ব এবং আকার নিশ্চিত করার জন্য দায়ী। স্ক্রু-টাইপ ডাই, বিশেষ করে, উপাদান প্রবাহের উপর উচ্চতর নিয়ন্ত্রণ প্রদান করে এবং সাধারণত ফিড, জৈব জ্বালানী এবং ফার্মাসিউটিক্যালস সহ বিভিন্ন শিল্পে ব্যবহৃত হয়।

ডাই-এর কাজটি কেবল পেলেটগুলিকে আকৃতি দেওয়া নয় বরং কাঁচামালগুলিকে একত্রে আবদ্ধ করার জন্য প্রয়োজনীয় সংকোচন এবং ঘর্ষণ প্রদান করা। এটি ডাই এর ডিজাইনটিকে সর্বোত্তম পেলেট গুণমান অর্জনের জন্য অবিচ্ছেদ্য করে তোলে। একটি স্ক্রু টাইপ স্টেইনলেস স্টীল ডাই ডিজাইন করার সময়, এটি সর্বোচ্চ পর্যায়ে কাজ করে কিনা তা নিশ্চিত করার জন্য বেশ কয়েকটি বিষয় বিবেচনা করতে হবে।

উপাদান নির্বাচন: স্টেইনলেস স্টীল এবং এর সুবিধা

ডাইয়ের জন্য উপাদানের পছন্দ নকশা প্রক্রিয়ার একটি মৌলিক পদক্ষেপ। স্টেইনলেস স্টীল, বিশেষ করে উচ্চ-গ্রেড অ্যালয়, প্রায়শই এর স্থায়িত্ব, পরিধানের প্রতিরোধ এবং জারা প্রতিরোধের কারণে পছন্দের উপাদান। পেলেটাইজ করার সময় উচ্চ চাপ এবং তাপমাত্রার অবস্থার পরিপ্রেক্ষিতে, স্টেইনলেস স্টিল ব্যবহার করা দীর্ঘায়ু নিশ্চিত করে এবং রক্ষণাবেক্ষণের খরচ কমিয়ে দেয়।

স্টেইনলেস স্টিলের ক্ষয় প্রতিরোধ অত্যন্ত গুরুত্বপূর্ণ, বিশেষত যখন আর্দ্র বা ঘষিয়া তুলিয়া ফেলিতে সক্ষম উপকরণ প্রক্রিয়াকরণ করা হয়। তদ্ব্যতীত, এর অন্তর্নিহিত শক্তি ডাইকে পেলেটাইজিং প্রক্রিয়া চলাকালীন চাপ সহ্য করার অনুমতি দেয়, যা সময়ের সাথে সামঞ্জস্যপূর্ণ পেলেটের গুণমান বজায় রাখার জন্য অত্যাবশ্যক।

ডাই ডিজাইন: সর্বোত্তম প্রবাহ এবং সংকোচন নিশ্চিত করা

ডাই ডিজাইনের সবচেয়ে গুরুত্বপূর্ণ দিকগুলির মধ্যে একটি হল সর্বোত্তম উপাদান প্রবাহ নিশ্চিত করা। স্ক্রু টাইপ ডাইকে অবশ্যই কাঁচামালের একটি সমান এবং নিয়ন্ত্রিত প্রবাহকে সহজতর করতে হবে যাতে ক্লগ বা অসামঞ্জস্যপূর্ণ পেলেটের আকার রোধ করা যায়। স্ক্রু এবং ডাই সাবধানে ইঞ্জিনিয়ার করা উচিত যাতে নিশ্চিত করা যায় যে কাঁচামাল ডাই চ্যানেলের মধ্য দিয়ে মসৃণভাবে চলে যায় এবং একইভাবে সংকুচিত হয়।

ডাইয়ের ব্যাস, দৈর্ঘ্য এবং এতে থাকা ছিদ্র বা অ্যাপারচারের সংখ্যা সবই প্রবাহের বৈশিষ্ট্যে গুরুত্বপূর্ণ ভূমিকা পালন করে। একটি বৃহত্তর ব্যাস একটি উচ্চতর থ্রুপুটের জন্য অনুমতি দিতে পারে, তবে এটি উপাদান পৃথকীকরণ এবং নিম্ন ছোলার ঘনত্বের ঝুঁকি বাড়াতে পারে। ছোট ডাইগুলি বৃহত্তর সংকোচন প্রদান করে, যার ফলে আরও অভিন্ন ছরা হয় কিন্তু উৎপাদন ক্ষমতা সীমিত করতে পারে।

ডাই এর কর্মক্ষমতা অপ্টিমাইজ করার জন্য, প্রক্রিয়া করা হচ্ছে নির্দিষ্ট উপাদানের সাথে এর ডিজাইনকে সাজানো অপরিহার্য। উদাহরণস্বরূপ, ঘন বা অধিক তন্তুযুক্ত পদার্থের জন্য শক্ত ছিদ্র এবং উচ্চ কম্প্রেশন অনুপাতের সাথে একটি ডাই প্রয়োজন হতে পারে, যখন কম ঘন উপাদানগুলি একটি বড় অ্যাপারচার ডাইয়ের সাথে আরও ভাল কাজ করতে পারে। ছিদ্র বা খোলার সংখ্যা এবং প্যাটার্নও ছোলার টেক্সচার, শক্তি এবং চেহারাকে প্রভাবিত করতে পারে, যা পছন্দসই আউটপুট স্পেসিফিকেশন অনুযায়ী এই বৈশিষ্ট্যগুলিকে ডিজাইন করা গুরুত্বপূর্ণ করে তোলে।

কুলিং এবং লুব্রিকেশন মেকানিজম

পেলেটাইজিং প্রক্রিয়াটি অপ্টিমাইজ করার জন্য, কার্যকর শীতলকরণ এবং তৈলাক্তকরণ সিস্টেমগুলি অন্তর্ভুক্ত করা অপরিহার্য। ঠাণ্ডা অত্যধিক তাপ জমা হওয়া রোধ করে, যা উপাদানের অবনতি ঘটাতে পারে এবং অকালে মরতে পারে। একটি ভাল-পরিকল্পিত ডাই অপারেশন চলাকালীন সমানভাবে তাপ ক্ষয় করার জন্য দক্ষ কুলিং চ্যানেল থাকবে, এটি নিশ্চিত করে যে পেলেটগুলি তাদের সততা এবং সামঞ্জস্য বজায় রাখে।

ডাই পারফরম্যান্স বজায় রাখতেও তৈলাক্তকরণ গুরুত্বপূর্ণ ভূমিকা পালন করে। সঠিক তৈলাক্তকরণ ঘর্ষণ কমায় এবং ডাইতে পরিধান করে, উপাদান তৈরি হওয়া রোধ করে এবং মসৃণ অপারেশন নিশ্চিত করে। পেলেট মিলগুলিতে, তৈলাক্তকরণ সিস্টেমগুলি প্রায়ই ক্রমাগত প্রয়োগ নিশ্চিত করতে স্বয়ংক্রিয় হয়, ম্যানুয়াল হস্তক্ষেপের প্রয়োজনীয়তা হ্রাস করে এবং সামগ্রিক দক্ষতা উন্নত করে।

সারফেস ট্রিটমেন্ট এবং ফিনিশিং

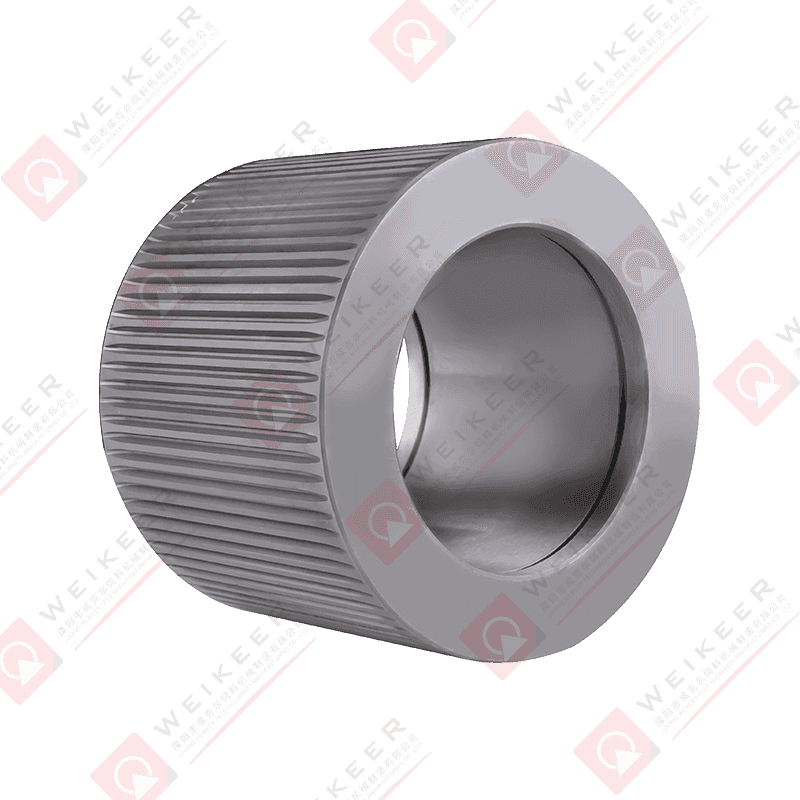

অপ্টিমাইজেশনের জন্য ডাই এর পৃষ্ঠ ফিনিস আরেকটি গুরুত্বপূর্ণ বিবেচনা। একটি মসৃণ, ভাল-পালিশ করা সারফেস ডাই-এর সাথে লেগে থাকার সম্ভাবনা কমায়, সামঞ্জস্যপূর্ণ পেলেট আউটপুট এবং সহজ রক্ষণাবেক্ষণ নিশ্চিত করে। উপরন্তু, পৃষ্ঠের চিকিত্সা যেমন পরিধান-প্রতিরোধী উপকরণ দিয়ে ডাইকে প্রলেপ করা তার জীবনকে দীর্ঘায়িত করতে পারে এবং সামগ্রিক দক্ষতা উন্নত করতে পারে। এই ট্রিটমেন্টগুলি ডাই-এ পরিধান কমায়, এটি দীর্ঘ সময়ের জন্য এর কার্যক্ষমতা বজায় রাখতে দেয়, যা ডাউনটাইম কমাতে এবং উত্পাদনশীলতা বাড়ানোর জন্য অপরিহার্য।

যথার্থতা এবং সহনশীলতা

ডাই এর নকশা এবং উত্পাদন উচ্চ নির্ভুলতা নিশ্চিত করার জন্য গুরুত্বপূর্ণ যে পেলেটগুলি অভিন্ন আকার এবং ঘনত্বের। প্যালেটাইজিং প্রক্রিয়া জুড়ে ধারাবাহিকতা বজায় রাখার জন্য কঠোর সহনশীলতা প্রয়োজন। এমনকি ডাই ডাইমেনশনের সামান্য তারতম্যও অসম পেলেট উৎপাদনের দিকে নিয়ে যেতে পারে, যার ফলে পণ্যের মানের সমস্যা বা মেশিনের অদক্ষতা দেখা দিতে পারে।

স্ক্রু টাইপ ডাইটি শক্ত সহনশীলতা এবং সুনির্দিষ্ট প্রান্তিককরণের সাথে তৈরি করা উচিত যাতে এটি ডাইয়ের মধ্য দিয়ে যাওয়ার সময় উপাদানটি সমানভাবে সংকুচিত হয়। এই নির্ভুলতা কাঙ্ক্ষিত থ্রুপুট বজায় রাখতেও অবদান রাখে এবং উপাদানের অপচয় রোধ করে, পুরো পেলেটাইজিং প্রক্রিয়াটিকে আরও সাশ্রয়ী করে তোলে।

পেলেটাইজিং প্রক্রিয়াটিকে অপ্টিমাইজ করার জন্য একটি স্ক্রু ধরণের স্টেইনলেস স্টিল ডাই ডিজাইন করার জন্য উপাদান নির্বাচন, ডাই জ্যামিতি, কম্প্রেশন মেকানিজম, কুলিং এবং লুব্রিকেশন সিস্টেম, পৃষ্ঠের চিকিত্সা এবং উত্পাদন নির্ভুলতার একটি সতর্ক ভারসাম্য জড়িত। এই সমস্ত বিষয়গুলি বিবেচনা করে এবং প্রক্রিয়াজাতকরণের উপাদানগুলির নির্দিষ্ট প্রয়োজনীয়তার সাথে নকশাটিকে সেলাই করে, নির্মাতারা তাদের পেলেট মিলগুলির কর্মক্ষমতা এবং স্থায়িত্ব বাড়াতে পারে। একটি ভাল-পরিকল্পিত ডাই উচ্চতর থ্রুপুট, পরিধান হ্রাস, উন্নত পেলেট গুণমান এবং শেষ পর্যন্ত, একটি আরও দক্ষ পেলেটাইজিং প্রক্রিয়ার ফলাফল হতে পারে৷

中文简体

中文简体