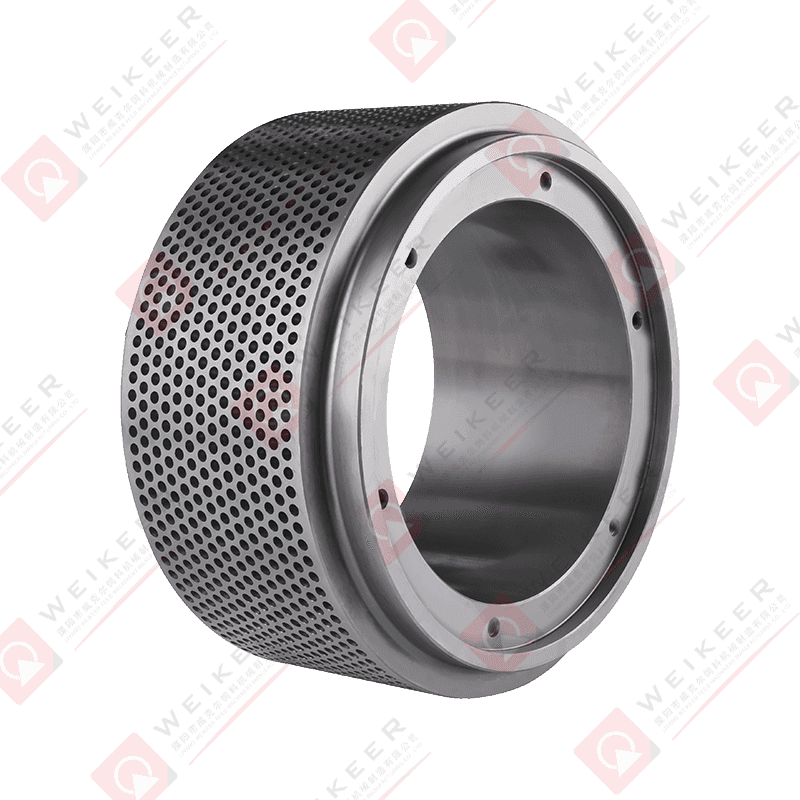

উচ্চ-মানের বায়োমাস পেললেটগুলি তৈরি করার সময়, আর্দ্রতা নিয়ন্ত্রণ একটি গুরুত্বপূর্ণ ফ্যাক্টর যা সরাসরি পেলেটাইজিং প্রক্রিয়ার দক্ষতা এবং চূড়ান্ত পণ্যের কার্যকারিতাকে প্রভাবিত করে। দ পেলেট রিং বায়োমাস pellets মারা এই দিকটিতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, চাপ প্রক্রিয়া চলাকালীন জৈববস্তু ফিডস্টকের আর্দ্রতা নিয়ন্ত্রণে একটি গুরুত্বপূর্ণ উপাদান হিসাবে কাজ করে। এর নকশা, উপাদান এবং কর্মক্ষম পরামিতিগুলি শুধুমাত্র পেলেটের গুণমান নয় বরং সরঞ্জামের শক্তি দক্ষতা এবং দীর্ঘায়ুতেও অবদান রাখে। পেলেট রিং ডাই কীভাবে আর্দ্রতা ব্যবস্থাপনাকে প্রভাবিত করে তা বোঝা যেকোন পেলেট উৎপাদনকারীর জন্য তাদের ক্রিয়াকলাপ অপ্টিমাইজ করার জন্য অপরিহার্য।

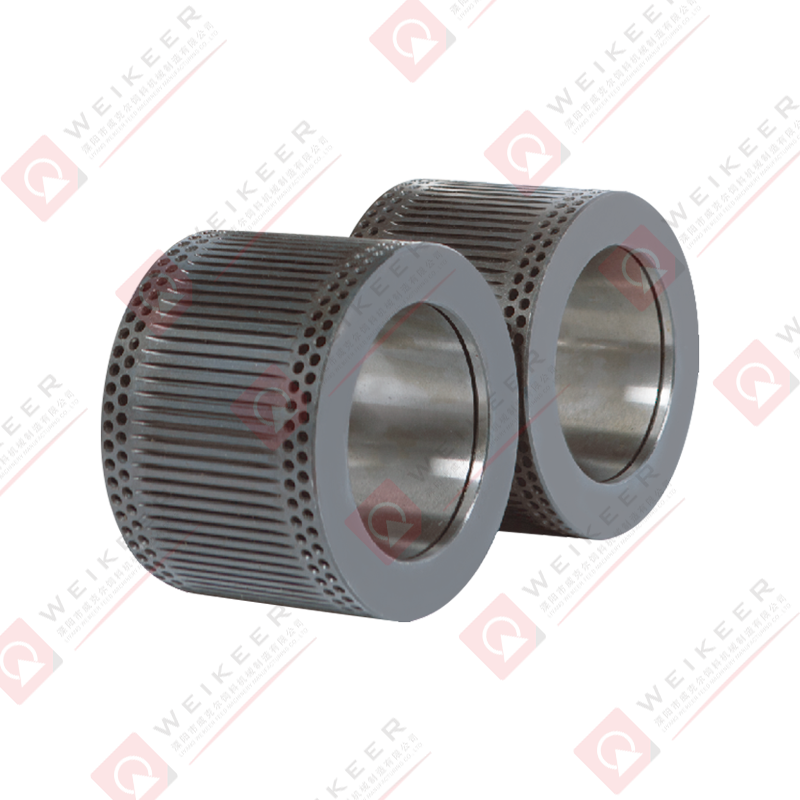

পেলেট উৎপাদনে চাপের প্রক্রিয়ার মধ্যে রয়েছে কাঁচা জৈববস্তু, প্রায়শই বিভিন্ন আর্দ্রতার মাত্রার সাথে, অভিন্ন পেলেটে রূপান্তর করা। এই পর্যায়ে, পেলেটের অবক্ষয় রোধ করতে এবং সর্বোত্তম দহন দক্ষতা নিশ্চিত করতে অতিরিক্ত আর্দ্রতা সঠিকভাবে পরিচালনা করা প্রয়োজন। জৈববস্তুতে অত্যধিক আর্দ্রতা দুর্বল, ভঙ্গুর ছুরি বা শুকানোর পর্যায়ে শক্তি খরচ বৃদ্ধির মত সমস্যা সৃষ্টি করতে পারে। অন্যদিকে, অপর্যাপ্ত আর্দ্রতা অত্যধিক ঘর্ষণ হতে পারে এবং পেলেট রিং ডাইতে পরিধান করতে পারে, সেইসাথে অসম্পূর্ণ পেলেট গঠন হতে পারে। এখানেই প্যালেট রিং ডাই এর নকশা গুরুত্বপূর্ণ হয়ে ওঠে।

কম্প্রেশন প্রক্রিয়া চলাকালীন বায়োমাসের আর্দ্রতা কীভাবে পরিচালনা করা হয় তা ডাইয়ের গর্তের নকশা এবং আকার সরাসরি প্রভাবিত করে। যেহেতু উপাদানটিকে ডাইয়ের মাধ্যমে বাধ্য করা হয়, চাপ প্রয়োগের ফলে আর্দ্রতা বাষ্পীভূত হয় এবং বায়োমাস থেকে বেরিয়ে যায়। ডাই-এর মধ্যে চাপের সুনির্দিষ্ট নিয়ন্ত্রণ নিশ্চিত করে যে আর্দ্রতার পরিমাণ একটি অভিন্ন পেলেটের আকার এবং ঘনত্ব অর্জনের জন্য ভারসাম্যপূর্ণ, যা উচ্চ দহন দক্ষতার জন্য অপরিহার্য। যদি এই পর্যায়ে আর্দ্রতার পরিমাণ খুব বেশি বা খুব কম হয়, তাহলে ডাই একই রকম ছুরি তৈরি করতে লড়াই করতে পারে, যা পণ্যের গুণমান এবং কার্যকারিতা উভয়কেই প্রভাবিত করে। এই অর্থে, ডাই শুধু বৃক্ষের আকার দেওয়ার চেয়েও বেশি কিছু করে - এটি পুরো প্রক্রিয়া জুড়ে আর্দ্রতার ভারসাম্যকে সক্রিয়ভাবে প্রভাবিত করে।

অধিকন্তু, পেলেট রিং ডাইয়ের জন্য ব্যবহৃত উপাদান, প্রায়শই স্টেইনলেস স্টীল, আর্দ্রতা নিয়ন্ত্রণের ক্ষমতাতে অবদান রাখে। স্টেইনলেস স্টিলের ক্ষয় এবং পরিধানের প্রতিরোধ নিশ্চিত করে যে ডাই সময়ের সাথে সাথে সামঞ্জস্যপূর্ণ চাপ এবং কর্মক্ষমতা বজায় রাখে, এমনকি আর্দ্র বা ভেজা জৈববস্তু পদার্থ প্রক্রিয়াকরণের সময়ও। ডাইয়ের মসৃণ পৃষ্ঠ ঘর্ষণ কমাতে সাহায্য করে, যার ফলে ডাইয়ের মধ্যে আর্দ্রতা আটকে যাওয়ার বা অসমভাবে বেরিয়ে যাওয়ার সম্ভাবনা হ্রাস করে। ডাইয়ের মসৃণতা আরও দক্ষ তাপ স্থানান্তরে অবদান রাখে, যা সর্বোত্তম পেলেট গঠনের জন্য সঠিক তাপমাত্রা এবং আর্দ্রতার মাত্রা বজায় রাখতে গুরুত্বপূর্ণ।

যদিও পেলেট রিং ডাই চাপের পর্যায়ে আর্দ্রতা নিয়ন্ত্রণের জন্য অবিচ্ছেদ্য, এটি অন্যান্য উপাদানগুলির সাথেও কাজ করে, যেমন স্ক্রু ফিডার এবং পেলেটাইজিং মেশিন, যা আরও আর্দ্রতা নিয়ন্ত্রণে সহায়তা করে। স্ক্রু ফিডার, উদাহরণস্বরূপ, নিশ্চিত করে যে বায়োমাস ডাইতে ধারাবাহিকভাবে খাওয়ানো হয়, যখন পেলেটাইজিং মেশিন সঠিক পরিমাণে চাপ প্রয়োগ করে। একসাথে, এই উপাদানগুলি আর্দ্রতা কন্টেন্ট অপ্টিমাইজেশনের জন্য আদর্শ পরিবেশ তৈরি করে, এটি নিশ্চিত করে যে পেলেটগুলি খুব বেশি শুষ্ক বা খুব ভেজা নয়। এই ভারসাম্য শুধুমাত্র পেলেট মানের জন্যই নয়, সামগ্রিক উৎপাদন প্রক্রিয়ার শক্তি দক্ষতা বজায় রাখার জন্যও অপরিহার্য।

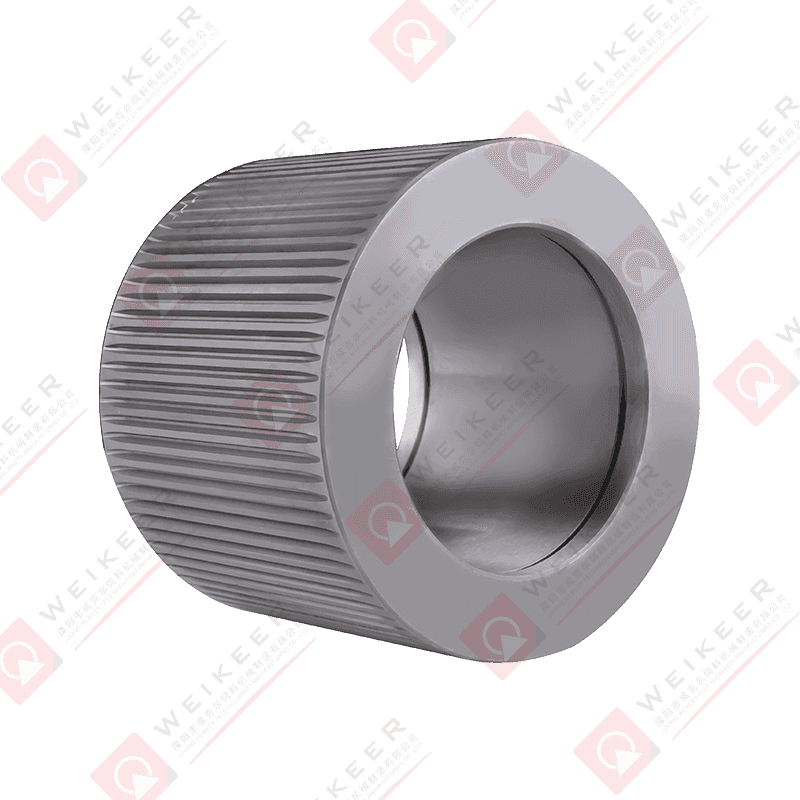

পেলেট রিং ডাই শুধুমাত্র একটি শেপিং টুলের চেয়ে অনেক বেশি - এটি একটি অপরিহার্য উপাদান যা বায়োমাস পেলেট উৎপাদনের সময় আর্দ্রতা নিয়ন্ত্রণকে উল্লেখযোগ্যভাবে প্রভাবিত করে। ডাই-এর নকশা এবং উপাদানগুলি বাকি পেলেটাইজিং সরঞ্জামগুলির সাথে সামঞ্জস্য রেখে কীভাবে কাজ করে তা বোঝার মাধ্যমে, নির্মাতারা নিশ্চিত করতে পারেন যে আর্দ্রতার মাত্রা সাবধানে পরিচালিত হয়, যার ফলে সর্বোত্তম দহন দক্ষতা, ঘনত্ব এবং স্থায়িত্ব সহ উচ্চ-মানের পেলেট তৈরি হয়। সঠিকভাবে ব্যবহার করা হলে, পেলেট রিং ডাই আর্দ্রতার সূক্ষ্ম ভারসাম্য বজায় রাখতে সাহায্য করে, পেলেট উৎপাদন প্রক্রিয়ার সামগ্রিক দক্ষতায় অবদান রাখে এবং টেকসই এবং উচ্চ-কার্যকারি বায়োমাস পেলেটগুলির ক্রমবর্ধমান চাহিদা মেটাতে সাহায্য করে।

中文简体

中文简体