বায়োমাস পেলেট মিলগুলি কৃষির অবশিষ্টাংশ, করাত, কাঠের চিপস এবং অন্যান্য জৈববস্তু পদার্থ থেকে তৈরি নবায়নযোগ্য জ্বালানী ছুরি উৎপাদনে ব্যাপকভাবে ব্যবহৃত হয়। যে কোনো পেলেট মিলের একটি গুরুত্বপূর্ণ উপাদান হল রিং ডাই , যা উচ্চ চাপ এবং তাপমাত্রার অধীনে কাঁচামালকে অভিন্ন ছত্রাকের আকার দেয়। যদিও প্রযুক্তি উল্লেখযোগ্যভাবে উন্নত হয়েছে, পেলেট মিলের রিং মারা যায় এখনও কিছু কার্যকরী সমস্যার প্রবণ যা উত্পাদনশীলতা হ্রাস করতে পারে, পেলেটের গুণমানে আপস করতে পারে এবং রক্ষণাবেক্ষণের খরচ বাড়াতে পারে।

এই নিবন্ধটি অন্বেষণ সাধারণ সমস্যার সম্মুখীন হয় বায়োমাস পেলেট মিলের রিং মারা যায় , তাদের কারণ, এবং ব্যবহারিক সমাধান সর্বোত্তম কর্মক্ষমতা এবং বর্ধিত সেবা জীবন নিশ্চিত করতে. প্ল্যান্ট অপারেটর, রক্ষণাবেক্ষণ কর্মীরা এবং বায়োমাস পেলেট উৎপাদনে কাজ করা প্রকৌশলীদের জন্য এই সমস্যাগুলি বোঝা অপরিহার্য।

1. পেলেট মিল রিং এর ভূমিকা মারা যায়

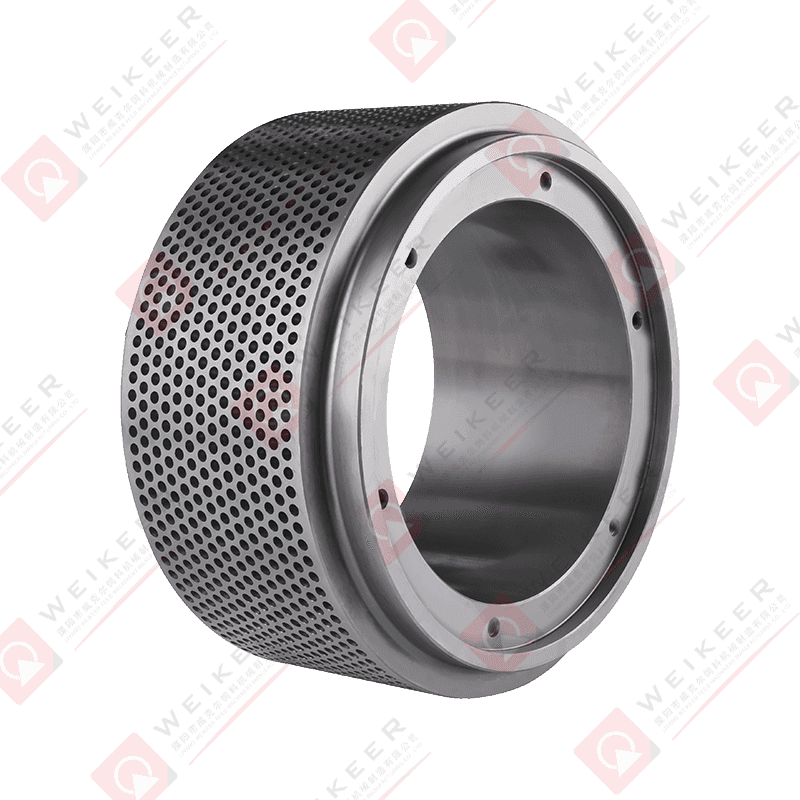

ক পেলেট মিল রিং মারা একটি নলাকার ইস্পাত উপাদান যার মধ্যে অসংখ্য ছিদ্র রয়েছে যার মাধ্যমে জৈববস্তু উপাদান রোলার দ্বারা বাধ্য করা হয়। ঘর্ষণ এবং সংকোচন তাপ উৎপন্ন করে, উপাদানটিকে নরম করে এবং এটিকে বৃন্তে সংকুচিত করে। রিং ডাইস সাধারণত থেকে তৈরি করা হয় উচ্চ-শক্তি খাদ ইস্পাত বা শক্ত করা কার্বন ইস্পাত পরিধান, জারা, এবং উচ্চ কর্মক্ষম চাপ সহ্য করতে.

রিং ডাই এর কার্যাবলী:

- পেলেটের ব্যাস এবং ঘনত্ব নির্ধারণ করে

- আউটপুট এবং ফিড রেট নিয়ন্ত্রণ করে

- পেলেট মিলের শক্তি দক্ষতায় অবদান রাখে

- পেলেট গুণমান এবং স্থায়িত্ব প্রভাবিত করে

তাদের দৃঢ় নকশা সত্ত্বেও, উপাদান বৈশিষ্ট্য, অনুপযুক্ত রক্ষণাবেক্ষণ, বা মেশিন সেটিংসের কারণে বেশ কয়েকটি অপারেশনাল সমস্যা দেখা দিতে পারে।

2. বায়োমাস পেলেট মিল রিং এর সাথে সাধারণ সমস্যা মারা যায়

ক ডাই পরিধান এবং ঘর্ষণ

সমস্যা:

সময়ের সাথে সাথে, ডাই হোলের ভিতরের পৃষ্ঠটি কাঁচামালের সাথে ঘর্ষণের কারণে পড়ে যেতে পারে। এই পরিধানের ফলে হতে পারে:

- অসামঞ্জস্যপূর্ণ পেলেট ব্যাস

- দরিদ্র পেলেট ঘনত্ব এবং শক্তি

- কম আউটপুট

কারণ:

- বায়োমাসে উচ্চ সিলিকা কন্টেন্ট বা ঘষিয়া তুলিয়া ফেলিতে সক্ষম অমেধ্য

- রোলার এবং বিয়ারিংয়ের অনুপযুক্ত তৈলাক্তকরণ

- রক্ষণাবেক্ষণ ছাড়াই উচ্চ গতিতে ক্রমাগত অপারেশন

সমাধান:

- ঘষিয়া তুলিয়া ফেলিতে সক্ষম উপকরণের জন্য ডিজাইন করা উচ্চ-মানের, শক্ত ইস্পাত ব্যবহার করুন

- বালি, গ্রিট বা বিদেশী উপকরণ অপসারণের জন্য প্রাক-স্ক্রিন এবং কাঁচা জৈববস্তু পরিষ্কার করুন

- নিয়মিত ডাই পরিদর্শন এবং সময়মত প্রতিস্থাপন প্রয়োগ করুন যখন পরিধান গুরুতর সীমাতে পৌঁছে যায়

- অতিরিক্ত ঘর্ষণ কমাতে রোলার চাপ এবং ফিড রেট অপ্টিমাইজ করুন

খ. ক্লগিং বা ডাই ব্লকেজ

সমস্যা:

পেলেট ডাই হোল ব্লক হয়ে যেতে পারে, যার ফলে পেলেট আউটপুট কমে যায় এবং অসম উপাদান প্রবাহ হয়। গুরুতর জমে থাকা উৎপাদন সম্পূর্ণভাবে বন্ধ করে দিতে পারে।

কারণ:

- কাঁচা জৈববস্তুতে উচ্চ আর্দ্রতা

- আঠালো বা রজনীভূত পদার্থ

- অপর্যাপ্ত ডাই ঘূর্ণন বা অসম রোলার চাপ

সমাধান:

- কাঁচামালের আর্দ্রতা প্রস্তাবিত সীমার মধ্যে রয়েছে তা নিশ্চিত করুন (সাধারণত 10-15%)

- আঠালোতা কমাতে করাত বা শুকনো বায়োমাসের মতো সংযোজনগুলিতে মেশান

- বিশেষ ব্রাশ বা এয়ার ব্লোয়ার ব্যবহার করে নিয়মিত ডাই হোল পরিষ্কার করুন

- কdjust roller pressure and die speed to prevent material accumulation

গ. রিং ডাই এর ক্র্যাকিং বা ফ্র্যাকচার

সমস্যা:

রিং ডাইতে ফাটল বা ফাটল বিপর্যয়কর মেশিনের ব্যর্থতার দিকে নিয়ে যেতে পারে, যা নিরাপত্তা ঝুঁকি এবং ব্যয়বহুল ডাউনটাইম তৈরি করতে পারে।

কারণ:

- পেলেট মিল ওভারলোডিং

- উচ্চ ঘর্ষণীয় তাপের কারণে তাপীয় চাপ

- দরিদ্র-মানের ইস্পাত বা উত্পাদনের সময় অনুপযুক্ত তাপ চিকিত্সা

- অত্যধিক বেলন চাপ বা misalignment

সমাধান:

- থেকে তৈরি ডাইস নির্বাচন করুন সঠিক তাপ চিকিত্সার সাথে উচ্চ-মানের খাদ ইস্পাত

- অপারেটিং পরামিতি নিরীক্ষণ করুন এবং মিলের ওভারলোডিং এড়ান

- এমনকি রোলার চাপ এবং সঠিক প্রান্তিককরণ নিশ্চিত করুন

- ফাটলের প্রাথমিক লক্ষণগুলি সনাক্ত করতে নিয়মিত তাপ পরিদর্শন করুন

d অসম পেলেট গঠন

সমস্যা:

Pellets আকার, আকৃতি, বা ঘনত্ব পরিবর্তিত হতে পারে, গুণমান, সঞ্চয়স্থান, এবং জ্বলন দক্ষতা প্রভাবিত করে।

কারণ:

- অমসৃণ ডাই হোল ব্যাস পরিধান কারণে

- অসামঞ্জস্যপূর্ণ কাঁচামাল কণা আকার

- অনিয়মিত রোলার চাপ বা ভুলভাবে ডাই এবং রোলারগুলি

সমাধান:

- মিলের মধ্যে খাওয়ানোর আগে কাঁচা বায়োমাসকে একক কণা আকারে পিষে নিন

- অভিন্নতার জন্য নিয়মিত ডাই পরিদর্শন করুন এবং প্রয়োজনে প্রতিস্থাপন করুন

- কdjust roller pressure and machine alignment to ensure consistent material flow

- পেলেট মিলের সাথে সামঞ্জস্যপূর্ণ ফিড রেট বজায় রাখুন

e অতিরিক্ত গরম এবং তাপীয় বিকৃতি

সমস্যা:

অপারেশন চলাকালীন অত্যধিক তাপ উৎপন্ন হলে তা ডাই ডিফর্মেশন, স্টিলের নরম হয়ে যাওয়া এবং আয়ুষ্কাল কমিয়ে দিতে পারে।

কারণ:

- জীর্ণ ডাই বা অতিরিক্ত রোলার চাপের কারণে উচ্চ ঘর্ষণ

- উত্পাদন এলাকায় উচ্চ পরিবেষ্টিত তাপমাত্রা

- চলমান উপাদানগুলির দুর্বল তৈলাক্তকরণ

সমাধান:

- রোলার বিয়ারিং এবং ডাই সারফেসগুলির জন্য যথাযথ তৈলাক্তকরণ প্রয়োগ করুন

- প্রস্তাবিত গতি এবং চাপ সেটিংসে কাজ করুন

- উচ্চ-তাপমাত্রা অপারেশনের জন্য ডিজাইন করা তাপ-প্রতিরোধী খাদ স্টিলের সাথে ডাইস ব্যবহার করুন

- সেন্সর ব্যবহার করে তাপমাত্রা নিরীক্ষণ করুন এবং প্রয়োজনে শীতল সময়ের অনুমতি দিন

চ ক্ষয় এবং মরিচা

সমস্যা:

আর্দ্রতা, অ্যাসিড বা ক্ষয়কারী রাসায়নিকের সংস্পর্শে আংটি মারা গেলে মরিচা বা পৃষ্ঠের ক্ষয় হতে পারে, কার্যক্ষমতা এবং জীবনকাল হ্রাস করতে পারে।

কারণ:

- আর্দ্র পরিবেশে অনুপযুক্ত স্টোরেজ

- বায়োমাসে অবশিষ্ট আর্দ্রতা

- উত্পাদন বা পরিষ্কারের সময় ক্ষয়কারী রাসায়নিক ব্যবহার

সমাধান:

- শুষ্ক, তাপমাত্রা-নিয়ন্ত্রিত এলাকায় স্টোর মারা যায়

- ব্যবহারের পরে পরিষ্কার এবং শুষ্ক মরে যায়, বিশেষ করে যখন ভেজা বায়োমাস পেলেট তৈরি করা হয়

- কpply corrosion-resistant coatings or select stainless steel dies for harsh chemical environments

g রোলার এবং ডাই মিসালাইনমেন্ট

সমস্যা:

রোলার এবং রিং ডাই এর মধ্যে মিস্যালাইনমেন্ট অসম পরিধান, ঘর্ষণ বৃদ্ধি এবং পেলেটের মান খারাপ হতে পারে।

কারণ:

- অনুপযুক্ত ইনস্টলেশন বা সমন্বয়

- মেশিন ফাউন্ডেশন সেটলিং বা কম্পন

- ধৃত বিয়ারিং বা খাদ

সমাধান:

- ইনস্টলেশনের সময় সুনির্দিষ্ট প্রান্তিককরণ সম্পাদন করুন

- সারিবদ্ধকরণ এবং ভারবহন অবস্থার জন্য নিয়মিত রক্ষণাবেক্ষণ চেক পরিচালনা করুন

- অসম পরিধান প্রতিরোধ করার জন্য অবিলম্বে জীর্ণ উপাদান প্রতিস্থাপন

3. প্রতিরোধমূলক রক্ষণাবেক্ষণ কৌশল

কার্যকর প্রতিরোধমূলক রক্ষণাবেক্ষণ উল্লেখযোগ্যভাবে বায়োমাস পেলেট মিল রিং ডাইয়ের জীবনকে প্রসারিত করতে পারে:

- নিয়মিত পরিদর্শন: নির্ধারিত ব্যবধানে পরিধান, ফাটল, ক্ষয় এবং প্রান্তিককরণের সমস্যাগুলি পরীক্ষা করুন।

- তৈলাক্তকরণ: ঘর্ষণ এবং তাপ কমাতে রোলার, বিয়ারিং এবং অন্যান্য চলমান অংশগুলির যথাযথ তৈলাক্তকরণ নিশ্চিত করুন।

- কাঁচামাল প্রস্তুতি: আর্দ্রতা কন্টেন্ট নিয়ন্ত্রণ, কণা আকার, এবং ঘষিয়া তুলিয়া ফেলিতে সক্ষম অমেধ্য অপসারণ.

- অপারেশনাল মনিটরিং: সর্বোত্তম অপারেটিং অবস্থা বজায় রাখতে মেশিনের লোড, চাপ, গতি এবং তাপমাত্রা পর্যবেক্ষণ করুন।

- পরিষ্কার করার পদ্ধতি: নিয়মিতভাবে ডাই হোল এবং আশেপাশের সারফেস পরিষ্কার করুন যাতে জমাট বাঁধা এবং উপাদান তৈরি না হয়।

- প্রতিস্থাপন পরিকল্পনা: সম্পূর্ণ ব্যর্থতার জন্য অপেক্ষা না করে পরিধান সূচকের উপর ভিত্তি করে ডাই প্রতিস্থাপনের জন্য একটি সময়সূচী বজায় রাখুন।

4. রিং ডাই সমস্যা কমাতে উদ্ভাবন

আধুনিক পেলেট মিলগুলি ডাই-সম্পর্কিত সমস্যাগুলি কমাতে বিভিন্ন উদ্ভাবনকে অন্তর্ভুক্ত করে:

- কdvanced Alloy Dies: ব্যবহার করে টংস্টেন কার্বাইড আবরণ বা উচ্চ শক্তি সংকর পরিধান এবং ক্ষয় প্রতিরোধ করতে.

- কুলিং সিস্টেম: সর্বোত্তম ডাই তাপমাত্রা বজায় রাখার জন্য বায়ু বা জলের শীতলকরণকে একীভূত করা।

- কutomatic Lubrication: সামঞ্জস্যপূর্ণ তৈলাক্তকরণ নিশ্চিত করা ঘর্ষণ এবং অতিরিক্ত উত্তাপ হ্রাস করে।

- কম্পন পর্যবেক্ষণ: ক্ষতি প্রতিরোধ করার জন্য সেন্সরগুলি মিসলাইনমেন্ট বা ভারসাম্যহীনতা সনাক্ত করে।

- অপ্টিমাইজড ডাই ডিজাইন: CAD-ভিত্তিক ডাই জ্যামিতি উপাদানের প্রবাহকে উন্নত করে এবং আটকানো কমায়।

5. উপসংহার

দ বায়োমাস পেলেট মিল রিং ডাই দক্ষ এবং সামঞ্জস্যপূর্ণ পেলেট উত্পাদন নিশ্চিত করার জন্য একটি গুরুত্বপূর্ণ উপাদান। যাইহোক, এটি বেশ কয়েকটি সাধারণ সমস্যার সাপেক্ষে, যার মধ্যে রয়েছে:

- পরিধান এবং ঘর্ষণ

- আটকানো বা বাধা

- ক্র্যাকিং বা ফ্র্যাকচার

- অসম পেলেট গঠন

- অতিরিক্ত গরম এবং তাপীয় বিকৃতি

- ক্ষয় এবং মরিচা

- রোলার এবং ডাই মিসলাইনমেন্ট

কারণগুলি বোঝা এবং ব্যবহারিক সমাধানগুলি প্রয়োগ করা - যেমন সঠিক উপাদান নির্বাচন, নিয়মিত রক্ষণাবেক্ষণ, সাবধানে কাঁচামাল প্রস্তুত করা এবং অপারেশনাল প্যারামিটারগুলি পর্যবেক্ষণ করা - ব্যাপকভাবে উন্নত করতে পারে কর্মক্ষমতা, জীবনকাল, এবং নিরাপত্তা রিং মারা যায়।

সক্রিয়ভাবে এই সমস্যাগুলি সমাধান করে, পেলেট মিল অপারেটররা করতে পারে আউটপুট সর্বাধিক করুন, উচ্চ পাইলের গুণমান বজায় রাখুন, ডাউনটাইম হ্রাস করুন এবং রিং ডাইসের পরিষেবা জীবন প্রসারিত করুন , শেষ পর্যন্ত বায়োমাস পেলেট উৎপাদন কার্যক্রমের সামগ্রিক দক্ষতা এবং লাভজনকতা উন্নত করা।

中文简体

中文简体